400-150-9447

400-150-9447 1.项目介绍:

依据中国中车集团数字化转型战略的深远布局,中车永济已全面启动以精益管理理念为基石的产业数字化转型征程,精心构建了“三舱一体系”战略蓝图,即经营管理数据驾驶舱、生产指挥数据驾驶舱、全生命周期管理数据驾驶舱及产品研发创新体系的综合架构。此战略框架旨在系统性地规划并推动经营管理数字化、产品服务智能化、生产运营高效化及研发流程创新化的全方位变革,为集团产业数字化的各项关键任务确立了清晰的方向与路径。

2.客户需求:

经过对业务现状的深入调研与分析,我们系统性地提炼出三舱(产品舱、生产舱、经营舱)的核心需求及其面临的痛点,具体概述如下:

经营管理数据驾驶舱:

公司十四五高质量发展以数字化转型为主线,围绕“五大任务”,打造“六大能力”,以“一利五率”指标体系,通过“价值驱动”模型,搭建公司一体化运营管理信息平台,优化治理管控,实现管理高效协同。

生产指挥数据驾驶舱:

在数字化转型中,不同的业务端建设了不同的业务系统,导致信息孤岛严重,无统一的数据中心,数据处理能力弱,数据无法下沉。数据指标口径繁杂,缺乏统一的数据监控和调度体系,导致在应用时数据质量得不到保障,数据无法匹配、数据不可识别、数据不一致、冗余重复、时效性不强、精度不够等问题频发,数据结果与实际情况不匹配,无法作为业务改善及生产决策的参考依据,难以支撑上层应用,无法完全释放数据的真正价值。

另外,目前整体制造交付过程在生产计划、生产准备、生产执行、评价优化阶段有诸多问题无法被及时的披露和评价,不仅无法保证有效产出还影响各级管理人员的研判决策,相关指标数据仍来自于各部门人工计算或各系统分散提报,不仅目视化规范不统一,且个体和协调效率慢,还有的不能保证数据真实有效。

全生命周期管理数据驾驶舱:

1)数据管理标准不一,业务覆盖不全:当前的数据管理体系在厂外故障产品的全生命周期履历方面存在明显不足,数据管理标准的不一致性(如新造与检修物料编码的不匹配、配置信息的断裂)直接影响了数据的连贯性和准确性。

2)全生命周期数据未实现连贯管理:业务覆盖面的不全面也是一大问题,尤其是各修程故障修业务的未全面覆盖以及临时变更制造现场数据的非系统管理,使得全生命周期数据的完整性和可追溯性大打折扣。

3)质量数据分散,缺乏系统性整合与分析:在产品全生命周期的质量追溯过程中,质量相关影响因素的数据分散存储,缺乏系统性的整合与高效的相关性分析工具,导致在质量问题追溯时难以迅速定位问题根源。

4)数据收集不及时、不完善,评估效率低:现有的可靠性分析工作主要依赖于人工收集和处理数据,这种方式不仅效率低下,而且容易因人为因素导致数据不准确或遗漏,进而影响到可靠性评估的精度和时效性。

3.解决方案:

基于对当前三舱(产品舱、生产舱、经营舱)的详尽现状评估与业务需求深度剖析,我们针对性地设计了以下专业解决方案:

经营管理数据驾驶舱:

一是聚焦价值创造关键环节,基于最小管控要素,完善数据传递网络,形成自下而上的数据传递链条,实现用户、产品、数据、业务、运营相互关联。业务数据是经营管理驾驶舱建立的基石,数据的及时性、可靠性是驾驶舱建设成功与否的关键,为确保驾驶舱为企业决策提供支撑,则需要聚焦价值创造关键流程,基于最小管控单元推进主要业务领域信息化、数字化赋能,包括搭建业务层级数字化管理平台、基础业务数字化赋能、业务数据流程接口打通和建立标准数据湖仓等内容。

二是基于典型业务场景和数据湖仓,建立经营数据分析管理模型,建设经营管理数据驾驶舱。经营数据分析管理模型基于企业经营数据分析常用的方式、角度、维度,利用数字建模相关方法理论,将经营数据成果、经营数据分析结果以柱状图、折线图、饼状图等不同的图形进行展示,是经营管理数据驾驶舱的最终展示界面。精准全面、解析性强的驾数据分析模型,能够准确的传递和表达业务状态,能够帮助决策者更好的理解指标意义,更利于各级管理者对业务的决策。数据分析管理模型的建立应遵循“简洁、适用、精准、高效、美观”的原则,要根据各级管理者的决策需求,结合业务管理、应用场景,选择合适的指标与展现形式。要能做到让管理者一眼了解掌握公司生产经营现状、发现公司生产经营存在的问题等。

三是以“一利五率”等关键经营指标为核心,聚焦“运营能力、市场能力、经营质量、支撑能力”,围绕财务、运营、市场、投资、人力等主要业务领域,构建一体化、标准化、结构化的经营指标体系,实现企业的数据统一和标准的全覆盖。指标管理是经营管理的重要抓手,科学、合理、有效的指标体系和指标分解关系,能够通过准确反应运营质量水平、运营管理短板,指导运营业务展开和业务改善实施。精益运营管理模式的建立的水平高低保障了企业运营能力的下限,运营质保体系建立的水平高低则保障了企业运营能力的上限。

生产指挥数据驾驶舱:

项目建设从业务线与数据线双纵深策略推进:

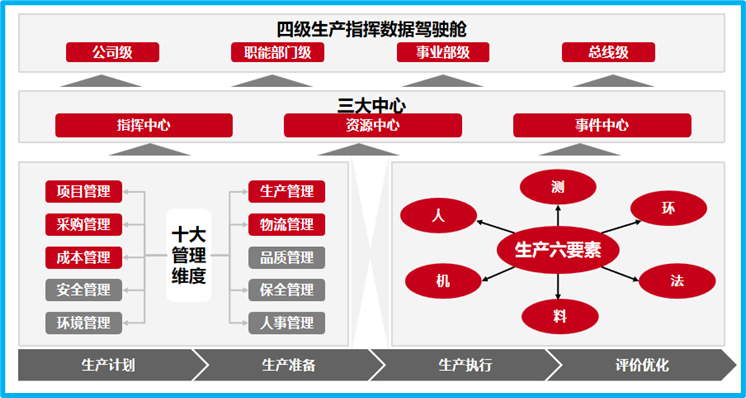

1)业务线以“场景”为核心,涵盖了计划、准备、执行、结果评价等环节,通过公司、职能部门、事业部、产线四层级建设指挥、资源、事件三大中心。

设计以指挥中心计划、交付、库存、质量指标为核心,安全、设备、环境等评价指标为辅,借助资源中心“人、机、料、法、环、测” 提供地生产事前详尽资源准备分析结果数据,通过异常预警机制与事件中心形成联动协同,实时地进行事件处置和动态监控,从而实现管理场景从了然于心,向跃然纸上的转变,并增强团队整体战斗力。

2)数据线以“价值”为核心,通过“四步骤”构建生产指挥指标管理体系。

基于业务线的“场景”输入,数据线以“价值”为核心,通过“理指标、绘页面、强应用、促生产”四步骤,确定各层级指标的名称、公式、数据来源、阈值、指标负责人等内容,并以业务闭环为目标,构建生产指挥指标管理体系。

全生命周期管理数据驾驶舱:

旨在通过先进的数据处理技术、可视化展示手段以及深入的业务洞察能力,为企业产品管理、质量控制及可靠性提升提供强有力的支持。

方案的核心包括四大项点:数据目录解决方案、一机一档解决方案、质量追溯解决方案以及可靠性解决方案。数据目录解决方案构建了统一、高效的数据目录体系,确保了数据的可发现性、可访问性及准确性,为数据驱动的决策提供了坚实基础。一机一档解决方案则通过全生命周期的信息记录与跟踪,实现了产品信息的完整性与可追溯性,为产品的精细化管理与维护提供了有力保障。

质量追溯解决方案是提升产品质量控制水平的关键。它集成了正向与反向追溯功能,能够快速定位问题源头,支持预防性排查与故障预防,确保产品质量问题得到及时、有效的解决。同时,针对特定业务场景的定制化追溯分析方案,进一步增强了系统的灵活性与实用性。

最后,可靠性解决方案以关键产品为试点,设计并实施了全面的可靠性指标体系。该体系覆盖了产品的设计、制造及运维阶段,通过多维度、深层次的统计分析与评估,为产品可靠性的持续改进提供了科学依据与数据支持。

4.项目成效:

我们通过实施全面升级的三舱(产品舱、生产舱、经营舱)数字化管理体系,实现了从产品全生命周期管理到生产运营优化,再到经营决策智能化的全面飞跃。产品舱的成功构建,不仅增强了企业的数据治理能力,还通过完善的质量履历、高效的质量追溯与科学的可靠性分析,为企业的产品质量与运营效率提供了坚实保障,奠定了可持续发展的坚实基础。生产舱的深入应用,则通过指挥中心、事件中心与资源中心的协同作用,实现了生产流程的智能化监控、资源的高效配置与风险的快速响应,显著提升了业务管理的数字化与精细化水平。而经营舱的定制化数据看板与自动化预警分析机制,更是将经营管理的各个环节紧密串联,以“一利五率”为核心,构建起一套全面、精准的经营指标体系,不仅强化了风险预警与经营洞察能力,还通过与中车经营管理数据驾驶舱的无缝对接,实现了集团内部业务与数据的垂直贯通与高效协同,为企业领导层提供了直观、全面的经营决策支持,推动企业在复杂市场环境中实现精细化管理与智能化决策,稳健迈向高质量发展的新阶段。