400-150-9447

400-150-9447 1.项目介绍:

内蒙古伊泰集团智能工厂建设目标是采用先进数字化、网络化、智能化技术,基于数据整合与分析,研发企业运行的智能检测、智能操作、智能运营等关键技术与系统,实现企业装置自动化控制系统(DCS、SIS、CCS、CCTV、FAS、GDS 等)、先进控制优化系统(APC)、生产执行系统(MES系统)、能源优化管理、设备运行管理、安全管理系统(HSE)、ERP系统等需求应用系统与企业决策分析运营管理系统的有机结合,实现集团企业多工厂的综合智能化运营方案,解决企业管理与工厂运营的痛点,搭建伊泰智能工厂的整体示范应用,建成高效、节能、安全、绿色的智能工厂,探索出煤化工行业智能生产与管理的新模式并推广应用。

2。客户痛点:

1.报表自动化程度低

伊泰煤制油无MES系统,无报表系统,所有报表均为手工EXCEL报表,相关业务人员在收集数据、手工计算、编制报表的时间消耗量大,报送层级多,部分报表冗余,及时的业务分析时间反而被压缩。

2.报表编制耗时长

伊泰煤制油每日生产日报编制时间约为2~4小时,主要依靠总调2人手工从DCS系统抄写数据;部分数据需要其他车间将每日的报表拍照,通过微信传回总调,总调抄写微信图片上的数据,完成日报数据采集,拍照回传的约10个左右岗位,如:

1)自发电电量由总降岗位抄写西门子PLC读数后微信拍照回传总调;

2)副产品产量为油品中心手工计算得出后微信拍照回传总调;

3)原料煤燃料煤消耗量由输煤岗位手工抄写PLC读数后微信拍照回传总调等等。

3.部分DCS数据无法直接使用

部分数据不直接取DCS数据,有以下几种情况:

1)复杂计算逻辑手工计算:伊泰煤制油部分产品产量无法通过DCS直接读取,需要各岗位及时手工计算,如液蜡深加工装置进料量,由于存在卸原料、倒不合格料的特殊情况,计算逻辑复杂,DCS上无法直接使用,所以需要手工计算;

2)硬件问题导致:加氢装置轻油进料流量计量程偏短,自2019年后半年基本天天超量程,导致只能用付料量计量进料量,通过手工计算付料量反推进料量,而不直接取DCS数据。

4.质量管理现状

现阶段伊泰煤制油的质量管理全部通过线下EXCEL台账进行管理,无法进行系统的关联分析和留存。

3.解决方案:

依据整体的设计思路,立足于智能工厂绩效管理,并对生产流程进行全面梳理,针对煤化工行业的特点,进行绩效分析架构及主体设计。

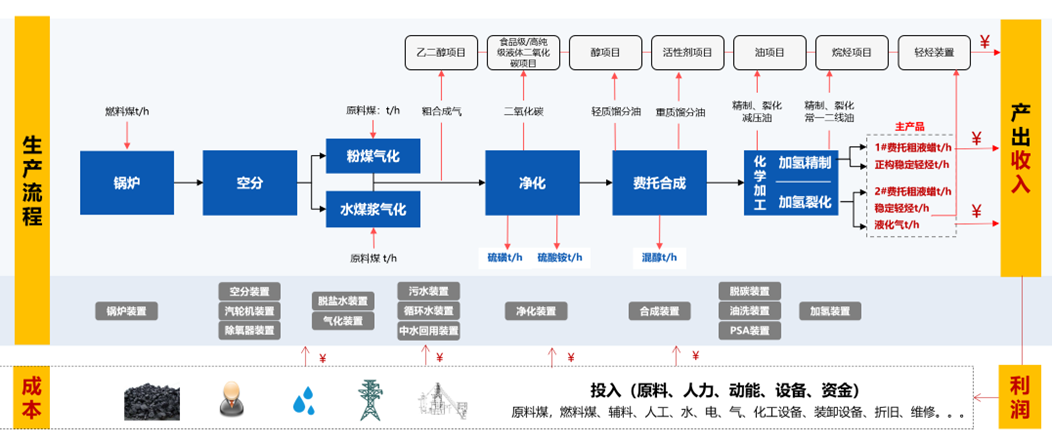

生产流程梳理

应用平台整体业务分析架构,如图所示:

管理应用架构

按照业务环节分为三层:

战略决策层:主要呈现辅助企业战略决策的关键绩效指标;

经营分析层:重点呈现企业经营层面的绩效指标,如财务、营销、生产、研发、采购等关键专业专题;

生产执行层:着重分析主要生产环节的重点关注指标,如产量、设备、库存、质量、厂控工艺、安全、环保等。

按照组织层级分为三层:

决策层:重点关注企业战略决策层面及重点经营关键指标;

管理层:重点关注日常运营过程中的,产供销财等经营指标;

执行层:重点关注日常生产过程中工厂、车间、班组、人员层面的执行指标。

4.项目成效:

公司数字化转型智能工厂一阶段建设已初见成效:

1.节约时间,提高效率

基础数据自动抽取,复杂的计算数据根据业务规则和计算逻辑自动生成,大大减少人工编制报表的时间,提高业务分析的及时性。

未来报表通过绩效平台自动出具,数据自动化采集到大数据平台,配合大数据平台的计算能力和数据收集能力,日报将由每日一报变为实时报表,月报将由实时数据自动累计,月累计数据实时获取,报表出具速度较之前大约可提升90%;

报表自动出具后,原来手工编制报表的时间自然降低,第一阶段伊泰煤制油自动出具的报表大约占总报表数量的50%,故手工编报工作时间预计大约降低50%;

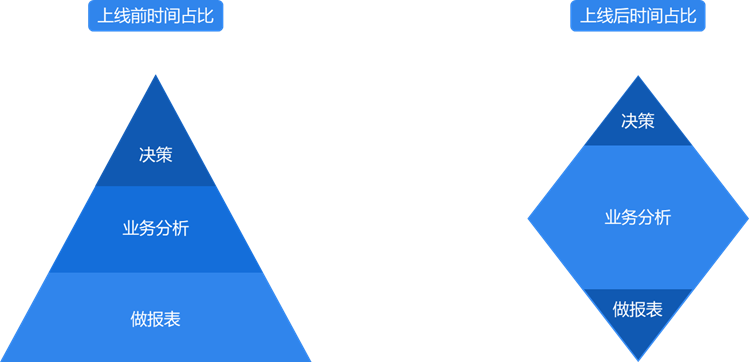

由于在人工编制报表的环境下,手工收集数据、传递数据、整理数据等基础性工作会占用工作时间,而真正有价值、能帮助企业通过数据分析及时洞察业务问题、辅助决策的业务分析时间反而被压缩,未来在绩效平台和大数据平台同步上线后,重复性、基础性的数据收集整理时间大大被释放,释放后的时间用于业务分析,则业务分析时间预计约提升70%;

经过多次调研与测算,流程上,第一阶段仅伊泰煤制油生产类报表约可节省报表编制及报送流程41步;人力上,大约可减小20多个岗位工作负荷;时间上,大约每日节省540分钟工作量,每月约节省270小时工作量,依据详见《1 报表流程及时间优化》一章。

图 绩效管理系统上线后业务分析时间占比变化

2.数据准确,展示直观

数据自动抽取,最大限度减少EXCEL传递导致的数据错误、公式链接出错导致的数据错误、人工干预计算导致的数据错误,从而提高数据准确度,未来数据准确度预计约提升30%。仪表盘显示关键绩效指标,在一屏上展示重要指标,直观美观,通过及时的数据呈现并对关键指标的多维分析,问题及时预警,第一时间发现问题,直观获取关键指标信息速度预计提升80%,为解决问题做出决策提供有力数据支撑。

3.数据资产沉淀

传统工厂向数字化智能工厂转型,必将经历业务数据化→数据规范化→数据资产化→资产服务化→数据业务化的数据发展历程。

伊泰经过多年的信息化建设,为数字化转型奠定了坚实的数据基础,基本实现业务数据化。

由于未建立统一的大数据平台,各业务系统中的业务数据形成了一个个数据孤岛,横向无法协同,纵向无法贯通,数据价值无法充分发挥,在本次大数据平台建设的过程中,将建立数据规范,对存量数据进行清洗、规范,对增量数据进行规范要求,进而实现数据规范化。

通过建立统一的大数据平台,将各业务系统的数据统一存储、统一管理,通过逐步积累,沉淀为企业至关重要的数据资产,数据资产将支撑着企业人力资源合理配置、内部管理简化、业务流程集成、运营效率提升和经营结果的真实呈现。未来企业可面向全量数据资产、数据全生命周期进行价值挖掘,并不断沉淀自身的最佳实践和行业标杆的数据模型。

4.数据处理能力提升

智能工厂数字化转型意味着企业将逐步从流程为核心进入以数据为核心的时代,企业对海量、异构、多类型的数据处理和挖掘能力是释放数据价值的前提;对数据全生命周期的管控治理是释放数据价值的保障,随着大数据平台的建成,必将带来企业数据处理和挖掘能力的提升。

5.成本优化

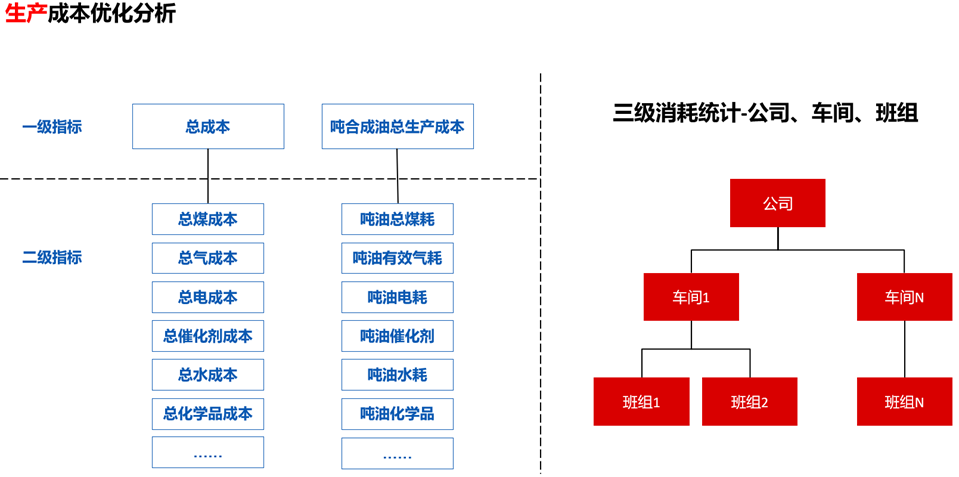

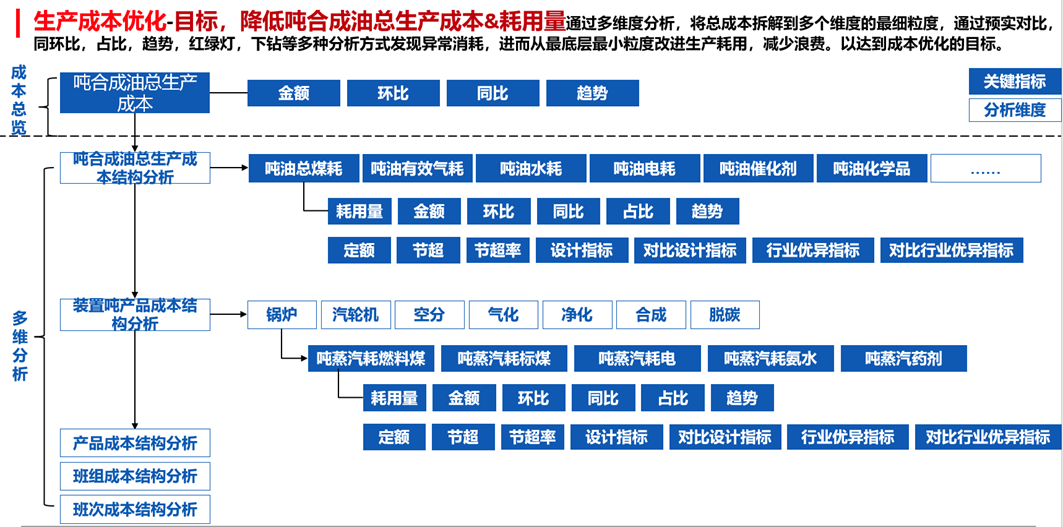

优化吨合成油总生产成本和物料耗用量。通过多维度分析,将总成本拆解到多个维度的最细粒度,对原辅料、能耗等投入通过预实对比,同环比,占比,趋势,红绿灯,下钻等多种分析方式发现异常消耗,进而从最底层最小粒度改进生产耗用,减少浪费,节能降耗,以达到成本优化的目标。

图 生产成本优化拆解示意图

图 生产成本优化多维分析

6.设备及工艺流程监测

我们采用了高度集成化的智能大屏解决方案,以直观、动态的方式全面呈现了生产工艺流程图及核心、关键设备的实时运行状态。极大地提升了生产一线人员及管理层对现场生产环境的实时监控能力,通过高清可视化界面,任何细微的生产变动或设备异常均能一目了然。

尤为关键的是,我们集成了智能异常参数监测系统,该系统能够自动识别并即时报警任何偏离预设标准的参数变动,确保问题一经发现便能迅速通知相关人员。这种即时反馈机制极大地缩短了异常响应时间,指导现场成员能够迅速定位问题、采取恢复措施,有效遏制了潜在的生产中断风险。

7.质量改进

原辅材料的质量以及生产过程中的每一步质量控制,不仅直接映射至产品的核心品质,还深远地影响着产品的市场竞争力与销售业绩,同时精细地调控着生产成本结构。我们通过统计过程控制(SPC)技术,专注于对生产过程中入塔气体的质量进行实时监测与分析。此举措显著增强了现场操作人员对生产动态的敏锐洞察力,使得他们能够根据实时数据迅速做出调整,有效遏制了潜在的质量风险,从而大幅降低了因质量问题导致的额外成本支出与资源浪费。

进一步地,我们针对产成品实施了精细化的碳数分布分析。并为工艺技术人员提供了详尽的数据支持,使他们能够基于科学的依据进行工艺参数的优化调整。