盈析官方最后更新时间:2024/07/23 14:59:36

盈析官方最后更新时间:2024/07/23 14:59:36

【行业背景】

国家工信部发表指导意见,数字化、智能化、绿色化是新型工业化的鲜明特征、制造业转型升级的重要方向。要深化制造业数字化转型合作,实施制造业数字化转型行动。

国务院于2015年颁布的《中国制造2025》首次提出了由生产型制造向服务型制造转型的大方向。

面向订单、面向设计类制造企业,其信息化发展会经历四个阶段,目前业内大部分企业目前处于“信息化”和“数字”之间的阶段:

一、工具化阶段:分散的、独立的单点业务应用;

二、信息化阶段:数字驱动,线型流程数字化业务应用;

三、数字化阶段:业务全面互联,数据准确收集和分析;

四、智能化阶段:大数据、AI、管理结合,进入智能化阶段。

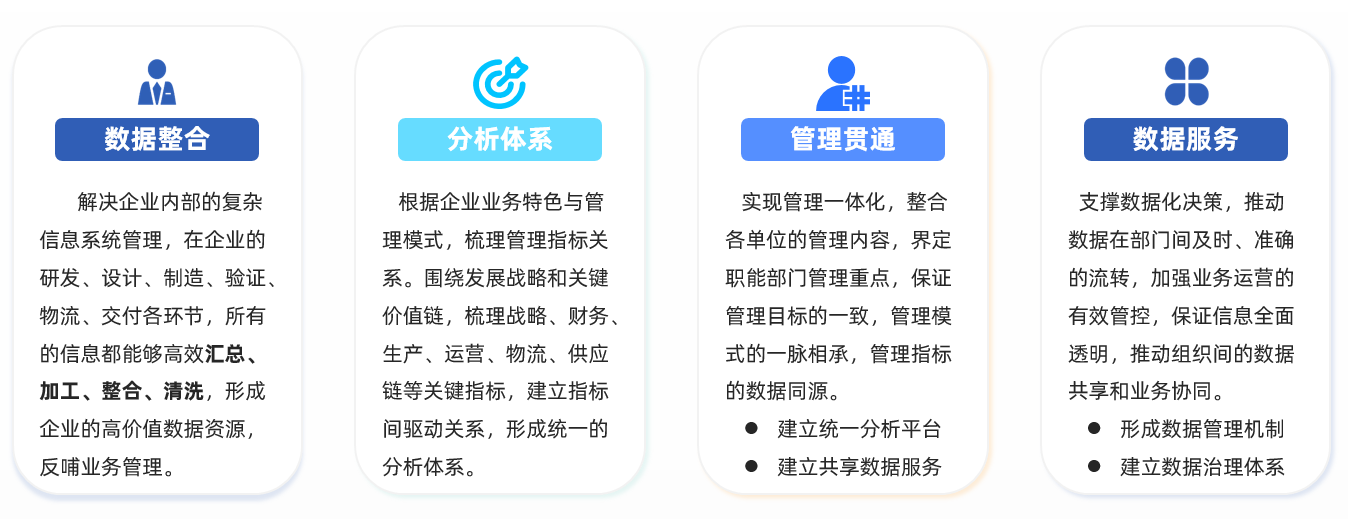

在信息化建设方面,有着如下共性:状况不明、数据不同、产业链割裂、支撑乏力,基于行业普遍存在的共性问题,我们认为企业数字化转型需要从如下方面着手:

【建设路径】

在企业数字化建设启动之初,我们需要根据企业业务流程现状已经信息系统情况,针对性制定企业的总体数字化实施方案。

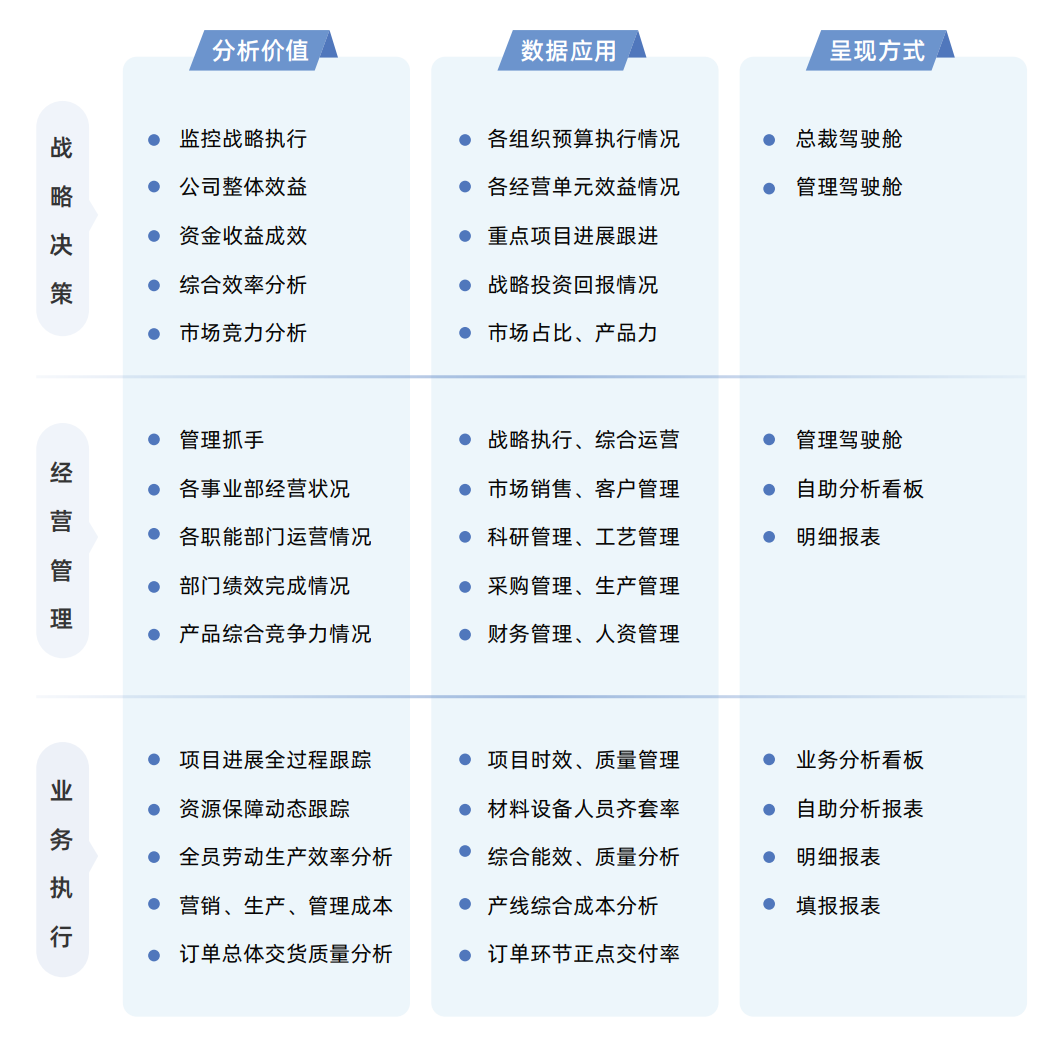

根据信息化现状以及管控要求,从企业战略出发,执行管理落地为基础,梳理企业的指标管理体系。

基于这些指标体系,可以对企业各板块搭建业务模型,形成整体的数据分析体系。在这个建模的过程中,其核心理念是:场景、对象、服务。

基于这些指标体系,可以对企业各板块搭建业务模型,形成整体的数据分析体系。在这个建模的过程中,其核心理念是:场景、对象、服务。

【场景举例】

场景式的分析体系构建,是业务人员能够快速、准确分析业务的关键,深度解析日常管理各类场景,进行业务建模、指标建模、数据建模,形成向导式的分析模型,是我们追求的极致分析体验。对于装备制造业这种复杂的业态和长周期生产模式,做好经营分析、生产管理、产品服务、客户服务是企业提升核心竞争力的重要数字化赋能方式。

围绕企业效益、效率、管理提升,构建全价值链的可测量、可追踪、可评价经营管理分析体系。实现经营管理上承战略决策、下达业务执行。

经营分析实现效果图

经营分析实现效果图

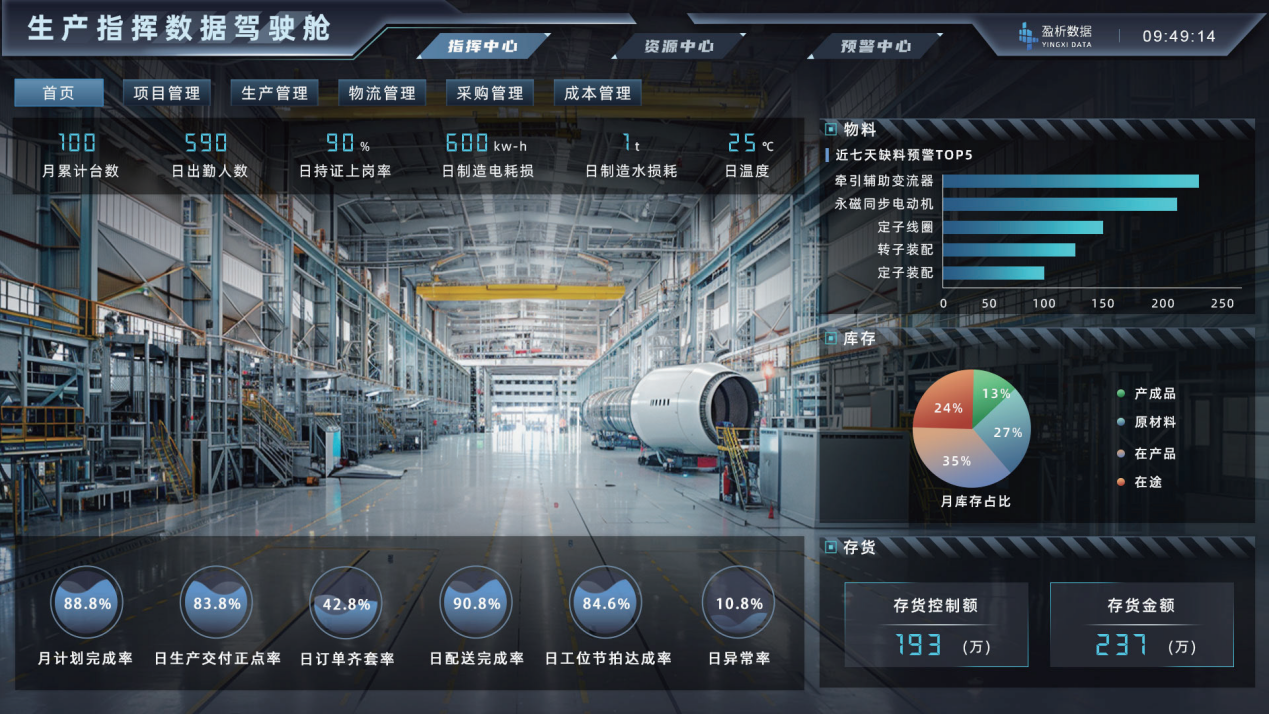

生产指挥:数字化指挥工厂

利用数据看板,打造数字化指挥中心、调度中心、预警中心。全面监控全厂生产进度、设备运行、材料使用、能源消耗、物流调度、人员排班、产品质量、环保安全等情况;对人、机、料等要素进行灵活统筹调度;异常事件及时上报、生产风险提前预警。

全周期生产项目管理:利用数据看板,全面监控全厂生产进度、设备运行、材料使用、能耗、物流调度、人员排班、产品质量、环保安全等情况。

产品服务:产品全周期服务

以产品全生命周期数据资产目录为基础,面向企业内外部服务,深化数据价值挖掘。对内,服务产品从设计、研发、生产、交付过程;对外,服务于产品用户,全方位监控产品质量与,预测产品健康度,建立立体化产品运维数字化服务体系。

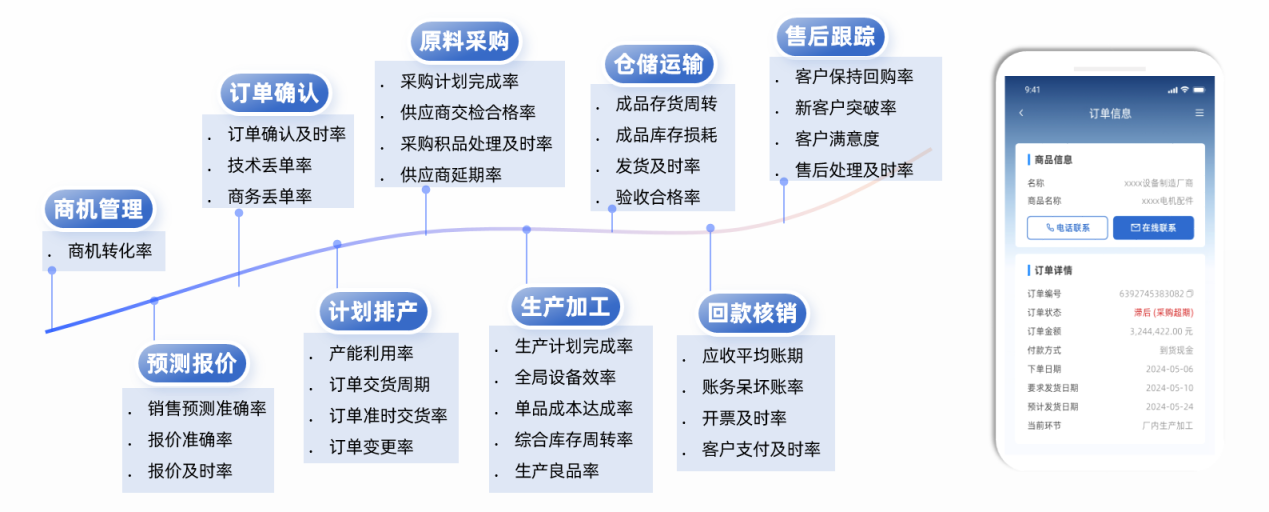

客户服务:订单的全域服务

通过数据归集,跨域订单全流程分析预警,将整个订单流可视化、量化找清责任,实现跨业务板块高效协同管理,帮助业务员快速定位订单状态,优化运营效率,提升服务质量。